La lotta contro il “cancro del calcestruzzo”

Un gruppo di ricercatori dice di aver capito come evitare il logoramento del materiale che tiene in piedi tutto quello che ci circonda

C’è un materiale che accompagna da secoli la specie umana e sul quale sono concretamente vissute numerose civiltà compresa la nostra: il cemento. In particolare, il calcestruzzo armato (quello che sbagliando chiamiamo comunemente “cemento armato”) è diventato una presenza immancabile nelle nostre esistenze: è ciò di cui sono fatti molti dei palazzi in cui viviamo e lavoriamo, ed è il materiale più impiegato per la costruzione di ponti, viadotti e numerose altre infrastrutture. Calcestruzzo e barre di acciaio tengono in piedi il nostro mondo, ma la loro unione comporta qualche effetto collaterale che può ridurre sensibilmente la vita di un edificio o di un viadotto. Per questo motivo, da tempo i ricercatori lavorano a un’alternativa più affidabile, che prolunghi la vita delle infrastrutture e riduca il rischio di crolli.

Il problema più grande delle opere in calcestruzzo armato è la carbonatazione, ciò che colloquialmente viene chiamato “cancro del calcestruzzo”. Come suggerisce il nome, il calcestruzzo armato è realizzato utilizzando un’armatura di acciaio, una fitta rete di barre di metallo (tondini) che viene poi annegata nel calcestruzzo. Quando questo si solidifica, si ottiene un materiale resistente alle sollecitazioni e in grado di reggere grandi carichi, come quelli di un ponte o di un grattacielo di decine di piani.

Se il calcestruzzo è uniforme, compatto e poco poroso, l’armatura rimane protetta dagli agenti esterni e può durare a lungo. Le cose si complicano quando nel calcestruzzo si creano piccole fratture, che in particolari condizioni ambientali possono portare alla formazione di ruggine sull’acciaio. La ruggine comporta un’espansione dell’armatura, che preme contro il calcestruzzo che ha intorno facendolo crepare. Le fessure espongono ulteriormente l’armatura agli agenti esterni, causando accumuli di acqua stagnante che possono interferire con la solidità del calcestruzzo. Nei luoghi con inverni rigidi, l’acqua si congela, comportando il rischio di un’ulteriore espansione delle crepe.

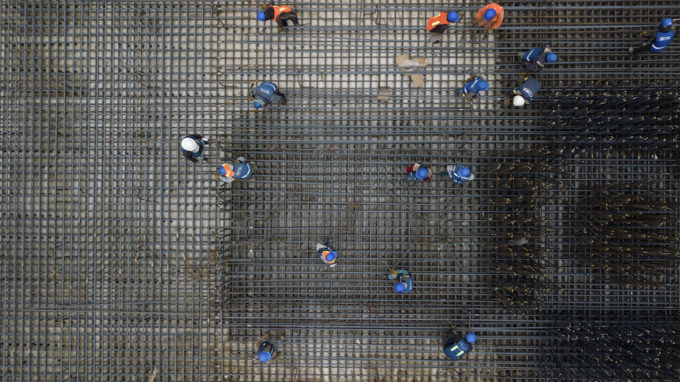

Posa di un’armatura per il calcestruzzo armato (AP Photo/Miguel Tovar)

Il cosiddetto cancro del calcestruzzo è comprensibilmente una circostanza che progettisti e costruttori vogliono evitare il più possibile, anche perché può ridurre la vita media di una struttura, ben al di sotto dei 100 anni per i quali sono di solito progettate le costruzioni. Il primo obiettivo è evitare la corrosione del metallo, ma riuscirci non è così semplice.

Nel corso degli anni è stato provato un po’ di tutto per ridurre il rischio di ritrovarsi col cancro del calcestruzzo. Si possono per esempio utilizzare composti cementizi con ricette diverse da quelle classiche, fatti in modo da renderli più resistenti e per ridurre gli accumuli di acqua. Un’altra soluzione prevede l’utilizzo di armature in acciaio inossidabile, che riducono il rischio di ritrovarsi con la ruggine. Queste soluzioni sono di solito efficaci, ma comportano un aumento dei costi di costruzione non indifferente, soprattutto nel caso di grandi edifici o di grandi infrastrutture.

Alcuni ricercatori negli ultimi anni si sono chiesti se non fosse arrivato il momento di cambiare approccio, ripensando al modo stesso in cui sono fatte le armature per il calcestruzzo. Come racconta l’Economist, tra le iniziative più promettenti c’è una ricerca in corso presso l’Università Deakin in Australia, realizzata in collaborazione con Austeng, un’azienda australiana che ha ricevuto l’incarico di costruire due ponti pedonali a Geelong, città poco distante da Melbourne. Le due passerelle saranno utilizzate come prototipi per verificare l’affidabilità di un nuovo tipo di armatura, non più basata sull’acciaio.

Posa di un’armatura per il calcestruzzo armato (AP Photo)

I ricercatori hanno realizzato un sistema che mette insieme calcestruzzo e armature in fibra di vetro e di carbonio, due materiali più leggeri ma altrettanto resistenti, e che non portano a problemi di ruggine. Secondo i progettisti, un impiego su larga scala di questi materiali potrebbe consentire di costruire edifici e infrastrutture in calcestruzzo armato a prezzi paragonabili agli attuali, ma estendendo sensibilmente la vita delle nuove costruzioni, immuni al cancro del calcestruzzo.

L’idea non è di per sé nuova: da tempo le armature in fibra di carbonio sono prese in considerazione come alternativa a quelle di acciaio, ma sono costose. Per questo motivo sono impiegate solamente in particolari costruzioni, con forme leggere e resistenti, oppure negli ospedali dove la presenza di metallo nei muri potrebbe interferire con alcuni strumenti diagnostici, come i macchinari per le risonanze magnetiche.

Il gruppo di ricerca si è chiesto se fosse possibile impiegare barre di carbonio solo dove strettamente necessario, realizzando il resto delle armature in fibra di vetro, materiale meno costoso. Dopo numerosi test, hanno ottenuto un tipo di armatura leggera e resistente, da impiegare al posto di quelle tradizionali in acciaio. Un primo test, realizzato in una sezione lunga tre metri, ha dato risultati positivi, e soprattutto ha permesso di superare i requisiti di legge. I ponti pedonali avranno sezioni più lunghe, di dieci metri circa, e saranno prefabbricati.

I prototipi si sono rivelati più resistenti e leggeri rispetto agli analoghi con acciaio. La capacità di carico è del 20 per cento superiore, mentre il volume occupato è del 15 per cento inferiore. I costi di produzione sono ancora un po’ più alti di quelli con acciaio, ma secondo i progettisti si dovrebbero ridurre nel caso in cui la nuova tecnica diventasse diffusa. Essendo meno esposte al rischio del cancro del calcestruzzo, dovrebbero inoltre assicurare una durata maggiore e richiedere meno manutenzione, quindi con un costo inferiore nel lungo periodo.

I due ponti pedonali che saranno costruiti in Australia consentiranno inoltre di sperimentare un tipo di calcestruzzo diverso, a minore impatto ambientale. Il calcestruzzo viene di solito realizzato impiegando il cemento Portland come legante. È un cemento che esiste da quasi due secoli e che ha ottime qualità, ma richiede molta energia per essere prodotto, attraverso la cottura in forno di alcuni suoi componenti ad altissime temperature. Il processo implica la produzione di grandi quantità di anidride carbonica, che contribuiscono all’effetto serra e quindi al riscaldamento globale.

Il progetto australiano prevede l’impiego di un calcestruzzo ecologico (geopolimerico), con ingredienti come ceneri volanti (ceneri sottili di carbone) e sabbia metallurgica, che non portano alla produzione di grandi quantità di anidride carbonica durante la loro realizzazione.

La ricerca di materiali alternativi da parte dei ricercatori della Deakin è inoltre orientata a cercare ulteriori soluzioni, ancora più economiche. Alcuni test interessano il basalto, una roccia vulcanica piuttosto comune, e la possibilità di fonderlo ricavandone poi fibre che potrebbero essere legate insieme per realizzare le armature. Sarebbe un’alternativa più sostenibile alle fibre di carbonio, che vengono prodotte partendo da derivati del petrolio. Non è una novità in assoluto e la fibra di basalto viene già impiegata in alcuni ambiti, ma i ricercatori pensano di poterne migliorare la resistenza e l’affidabilità, con l’aggiunta di altri componenti.

La cupola del Pantheon di Roma, vista dall’interno (Daniel Kalker/picture-alliance/dpa/AP Images)

Nell’età antica, i Romani si distinsero per l’impiego di calcestruzzo nelle loro costruzioni, adottando materiali e soluzioni che hanno resistito per quasi due millenni alle intemperie, arrivando fino ai giorni nostri. Il Pantheon di Roma, costruito tra il 120 e il 124 dopo Cristo, ha una cupola dal diametro di 43 metri realizzata con diverse miscele di calcestruzzo, senza un’armatura di metallo. Ancora oggi, è la cupola emisferica più larga mai realizzata in calcestruzzo non armato.