Gli esoscheletri per lavorare in fabbrica

A che punto sono le armature per alleggerire gli sforzi fisici degli operai e renderli meno usuranti

L’esoscheletro fa venire in mente a molti scenari da fantascienza e personaggi dei fumetti, come il facoltoso Tony Stark che grazie a un’armatura super tecnologica diventa Iron Man, eppure i sistemi per guadagnare artificialmente più forza – o resistere meglio a sforzi ripetuti e sempre uguali – sono sempre più diffusi nel mondo reale, e non solo in ambito militare. Nuove armature leggere per braccia e gambe iniziano a diffondersi negli ambienti di lavoro, per esempio nelle catene di montaggio, e si stanno dimostrando molto utili per migliorare la sicurezza e la salute dei lavoratori. In futuro potrebbero consentire di ridurre gli incidenti, oltre a rendere meno frequenti malattie professionali tipiche di lavori usuranti, come il trasporto di materiale o l’utilizzo di attrezzi pesanti.

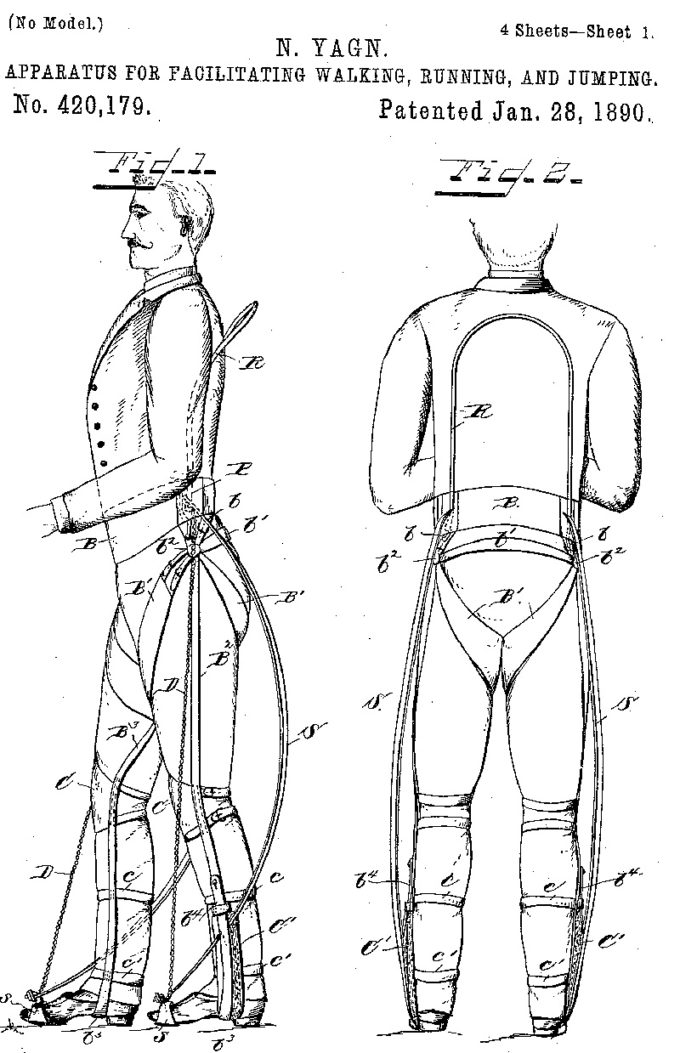

Come suggerisce la parola (il prefisso eso significa “esterno”), gli esoscheletri sono strutture che si applicano sul corpo per sostenere la muscolatura e la tenuta delle ossa, soprattutto in caso di forti sollecitazioni. Il termine identifica per lo più armature “attive”, cioè con motori o altri sistemi per farle muovere, rispetto a quelle “passive” come le classiche armature d’epoca medievale. Tra i primi a sperimentare questo sistema ci fu l’inventore russo Nichola Yagn alla fine dell’Ottocento: il suo esoscheletro funzionava ad aria compressa, ma non era molto affidabile.

Il brevetto dell’invenzione di Nichola Yagn.

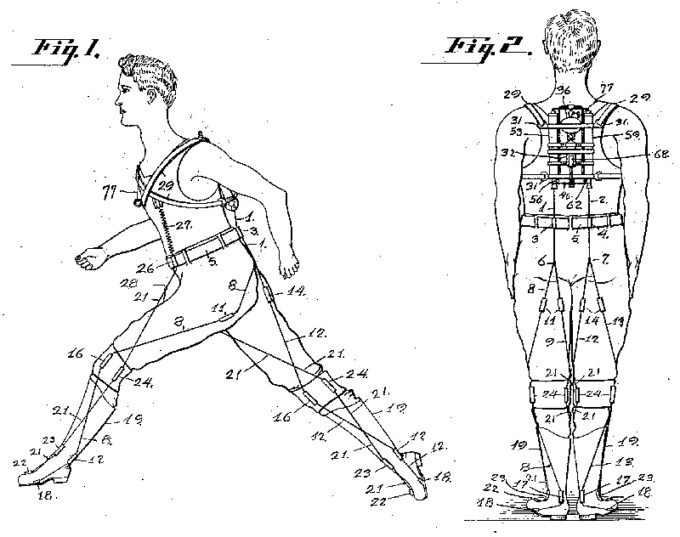

Nel 1917 lo statunitense Leslie C. Kelley brevettò invece un sistema che funzionava con i motori a vapore, ma era piuttosto pesante e poco pratico. Solo a partire dagli anni Sessanta del Novecento, grazie a motori elettrici più piccoli e a sistemi idraulici più affidabili, la tecnologia degli esoscheletri iniziò a essere più diffusa, con i primi impieghi per lo più in ambito militare.

Il brevetto dell’invenzione di Leslie C. Kelley

I progressi raggiunti negli ultimi decenni, soprattutto nella scienza dei materiali, hanno permesso di realizzare esoscheletri più resistenti e leggeri, quindi più comodi da indossare. L’impiego nel settore militare, in molti casi sperimentale, è stato predominante fino a pochi anni fa, ma diverse startup e centri di ricerca ora ne hanno intuito le potenzialità commerciali e ne hanno avviato lo sviluppo.

Tra le aziende più promettenti – e che si è più fatta notare grazie ai contratti che ha stretto in questi anni – c’è la californiana Ekso Bionics fondata nel 2005. La società ha collaborato per lungo tempo con l’esercito degli Stati Uniti, costruendo particolari divise “attive” per i soldati, poi si è rivolta ai privati alla ricerca di potenziali clienti interessati ai suoi prodotti. Tra le recenti collaborazioni più proficue c’è quella con Ford, tra i più grandi produttori di automobili al mondo.

Anche se molto del lavoro nelle fabbriche di auto è ormai automatizzato e gestito dai robot, ci sono ancora numerose mansioni che possono essere svolte solo da esseri umani, soprattutto in alcuni passaggi della catena di montaggio. Sollevare centinaia di volte lo stesso trapano ogni giorno non è solo faticoso: comporta sforzi ripetuti che a lungo andare possono causare crampi, infiammazioni e nei casi più gravi artrosi. Oltre a essere un disturbo talvolta invalidante, le malattie professionali sono un costo per le aziende, che hanno quindi l’interesse di tutelare la salute dei loro impiegati (o almeno dovrebbero), e più in generale per la società, considerato che contribuiscono sensibilmente alla spesa sanitaria di ogni paese.

Dalla collaborazione tra Ekso e Ford è nato EksoVest, un esoscheletro che ricorda almeno nel concetto di base l’idea di Yagn di oltre un secolo fa. Funziona sfruttando un sistema idraulico per ridistribuire i carichi, in modo che gli operai nella linea di montaggio possano compiere ripetuti movimenti faticando meno, soprattutto riducendo lo stress sulle articolazioni.

EksoVest è regolabile e può quindi essere indossato da persone con corporatura diversa. Il sistema idraulico aiuta a sollevare i pesi riducendo lo sforzo fino a 7 chilogrammi circa. Non è una cosa da poco, considerato che in alcune mansioni della catena di montaggio un operaio solleva il braccio 4.600 volte al giorno, quasi un milione di volte l’anno. Il sistema asseconda i movimenti di chi lo indossa e interviene solamente in alcune circostanze, quando rileva uno sforzo eccessivo o movimenti più complicati. L’esoscheletro consente inoltre di sorreggere carichi pesanti per un tempo maggiore, senza soffrire di particolari affaticamenti muscolari o dolori alle articolazioni.

L’esoscheletro è ancora in fase sperimentale, ma è comunque impiegato in due test distinti con una decina di operai in due stabilimenti di Ford a Detroit, nel Michigan. L’azienda non ha rivelato quanto è costato finora lo sviluppo di EksoVest, ma ha comunque confermato di essere interessata a sperimentarla in diversi stabilimenti, in giro per il mondo, in vista di un suo eventuale impiego su larga scala.

Il settore degli esoscheletri per scopi civili è relativamente nuovo, ma si sta velocemente riempiendo di concorrenti, che confidano in una domanda crescente per questo tipi di prodotti, soprattutto man mano che l’età media della forza lavoro aumenta nei paesi più industrializzati. Hyundai da circa un anno ha avviato lo sviluppo di un esoscheletro molto più massiccio di quello di Ekso, pensato per il sollevamento di carichi fino a 60 chilogrammi.

(Hyundai)

È del resto nel settore automobilistico che si stanno concentrando gli investimenti. Da un paio di anni Audi ha avviato la sperimentazione di esoscheletri che aiutano gli operai a mantenere per diversi minuti posizioni altrimenti scomode, con dispositivi che alleggeriscono i carichi sulle articolazioni delle gambe.

(Audi)

Nel 2016, Fiat Chrysler Automobiles ha completato lo studio di un sistema di esoscheletri per i suoi operai. Le soluzioni realizzate con il progetto RoboMate, finanziato dall’Unione Europea, aiutano a sollevare e spostare più facilmente gli oggetti pesanti, anche se esoscheletri di questo tipo sono per ora più ingombranti di quelli prodotti da Ekso.

(FCA)

In Italia, un consorzio formato dalle aziende Comau (Piemonte) e Ossur (Emilia Romagna) ha di recente avviato una collaborazione per lo sviluppo di esoscheletri con Iuvo, nata da un pezzo dell’Istituto di Bio Robotica della Scuola Superiore Sant’Anna di Pisa. Tra i soci fondatori di Iuvo c’è Maria Chiara Carrozza, ex ministro dell’Istruzione e membro della Sant’Anna. L’iniziativa è ancora in fase di avvio, ma il consorzio si concentrerà comunque sullo sviluppo di nuove tecnologie da usare in ambito civile con lo scopo di alleggerire gli sforzi fisici in fabbrica.