Arriva il “super legno”

Un gruppo di ricercatori ha creato in laboratorio un materiale che può essere più resistente dell'acciaio, partendo dal semplice legname

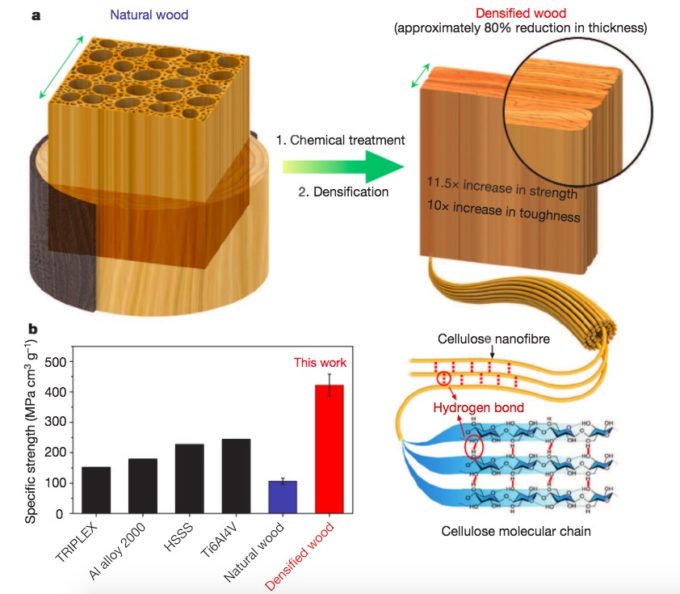

Negli Stati Uniti un gruppo di ricercatori dell’Università del Maryland ha realizzato un nuovo sistema per rendere il legno super resistente, con caratteristiche in alcuni casi superiori a quelle dell’acciaio e del titanio, uno dei metalli più resistenti utilizzati nella costruzione di infrastrutture, veicoli ed edifici. Il nuovo sistema, per ora sperimentato solo in laboratorio, potrebbe portare alla produzione di nuovi materiali economici e facilmente reperibili in natura, considerata la facilità con cui crescono i boschi destinati alla produzione del legno.

Jianwei Song e i suoi colleghi hanno pubblicato i risultati della loro ricerca sulla rivista scientifica Nature la settimana scorsa, suscitando curiosità e interesse da parte di chi si occupa della produzione di nuovi materiali. Il loro sistema si ispira a tecniche già usate da tempo per rendere più denso il legno, ma aggiunge trattamenti che permettono di fargli mantenere meglio la forma e diventare più resistente all’umidità, in modo da conservare una maggiore resistenza.

La lavorazione prevede un primo passaggio nel quale il legno viene immerso in una soluzione di idrossido di sodio (NaOH, soda caustica) e solfito di sodio (Na2SO3), con un procedimento che ricorda quello solitamente adottato nelle cartiere per ottenere la polpa del legno per fare la carta. Il procedimento permette di sciogliere e rimuovere parte della lignina e dell’emicellulosa dal legname: la prima è una sostanza che si trova per lo più nella parete cellulare delle cellule vegetali, mentre la seconda è una fibra alimentare tipica di molte piante. Il procedimento permette di lasciare invece quasi del tutto intatta la cellulosa, la parte più importante ai fini della produzione del materiale.

(Jianwei Song et al., Nature)

Terminato il processo chimico, si passa a quello fisico: il legno viene pressato, in modo che le pareti cellulari collassino e portino il materiale a compattarsi. In questa fase il legno rimane a lungo sotto pressione e viene lievemente riscaldato, in modo che si formino i legami chimici necessari per rinforzarlo.

Song e colleghi scrivono nella loro ricerca che il “super legno” ottenuto con questo sistema è tre volte più denso del materiale di partenza, e raggiunge una resistenza fino a 10 volte superiore. A seconda dei trattamenti, può poi diventare fino a 50 volte più resistente alla compressione e fino a 20 volte più rigido e duro. Il materiale riesce inoltre a sopportare meglio gli urti e le abrasioni. Trattandosi però in fin dei conti di semplice legno, può comunque essere lavorato con facilità per fargli assumere svariate forme.

I ricercatori hanno anche testato la resistenza all’umidità del nuovo materiale, notando risultati notevoli se confrontati con il normale legno. In alcuni test è stato sottoposto ad ambienti estremamente umidi per più di 5 giorni: si è deformato appena del 10 per cento, poco se confrontato con quanto si deforma il legno compresso con altre tecniche. Rivestendo il materiale con una vernice contro l’umidità, i ricercatori sono poi riusciti a ottenere campioni che non si deformano dopo lunghe esposizioni in ambienti umidi.

Il “super legno” potrebbe essere utilizzato come alternativa a materiali più costosi, come per esempio la fibra di carbonio. In alcuni contesti potrebbe essere economicamente più vantaggioso, considerato che richiede anche una lavorazione meno complessa ed è altamente riciclabile, a differenza della fibra di carbonio che comprende colle altamente inquinanti e difficili da smaltire. Il super legno è inoltre molto leggero, quindi potrebbe essere utilizzato nell’industria aerospaziale e dalle case automobilistiche, alla ricerca di materiali leggeri, resistenti ed economici per le loro auto, in grado di far ridurre i consumi.

Per ora il “super legno” è stato sperimentato solamente in laboratorio e, con le risorse attuali, il procedimento per realizzarlo richiede diverse ore di lavoro. Una volta confermate le sue caratteristiche e la resistenza, il nuovo materiale potrebbe essere comunque prodotto in contesti industriali, quindi su scala più grande e riducendo i tempi per la sua preparazione.